製品に関する情報

- カタログ、資料ダウンロード

-

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

- ダウンロード方法については、こちらをご覧ください。

- ※ダウンロードをするには、会員登録が必要です。

- イワキのサポート

- よくあるご質問、各種お問い合わせ、製品メンテンナンス動画など、イワキ製品のサポートについてご紹介します。

ポンプに賭けた男たち

残された社史に基づき、イワキの歴史を紐解いていくこのコーナー。

文字通り「ポンプに賭けた」男たちの熱いドラマを、お伝えしていきます。

前回は、日本の経済発展をチャンスと捉えたイワキが、「マグネットポンプ」にも新素材を採用するなど、果敢なチャレンジを繰り返していたというお話をしました。

産業界が活性化すれば、工業プロセス市場では、当然のごとく、より強い耐食性と連続運転が可能なケミカルポンプが要求されます。そこで、1973(昭和48)年、当時としては最新の素材だった「ニフッ化樹脂」と「アルミナセラミック」の採用に踏み切りました。

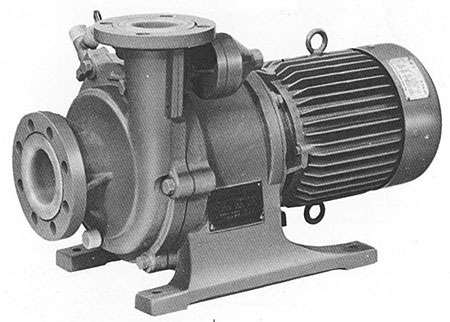

しかし、出荷台数が増すにつれて、それまで以上に要求される仕様は厳しく、多様になっていくものです。そこでイワキは、再びチャレンジを決意! 1977(昭和52)年には、MDF-50にさらに耐食性能のある「フッ素樹脂」を採用し、構造にも改良を加えたプロセスマグネットポンプ「MDF-65型」「MDF-80型」の開発に成功します。

じつは、これらが後にプロセス用大型マグネットポンプシリーズとなるMDF-L型、MDX型、MDE型として発展していった原型なのですが、まさにイワキの新技術と新情報を力とする開発が実った例であると言えるでしょう。【樹脂製ケミカルポンプの開発】は、それほどイワキという会社にとって大きな事実だったのです。「市場のニーズになんとか応えたい!」こうした想いが、チャレンジを後押ししていきました。

マグネットポンプMDF-80型

とは言うものの、単に想いだけでは商品開発はできません。これは、イワキが早くからこの分野に着目していたからこそ成し得たこと。金型成形の決断も早く、他社に一歩先んずることができたわけです。

フッ素樹脂は、当時アメリカとの技術提携を得て、ようやく日本で製造ができるようになった、まだまだ希少で高価な素材でした。1970年代のイワキくらいの規模の企業が、そのような最先端の素材を自社製品に試そうということも珍しいことだったと思います。

しかし、「市場のニーズに応えるために最大限の挑戦をする」という姿勢がイワキには有りました。

当然のことながら、ポンプの開発には材質の研究が大きな課題となりますが、我々は新素材が開発されればすぐ入手し、それが製品の何に適しているか? 摺動部分で使えるか? などを徹底的に追究してきました。

あるときは自社で、あるときは協力会社と連携をとりながらテストを繰り返すことにより、移送する液質に合わせた素材の選択が可能になります。たとえば化学薬液を移送するには金属であるステンレス、また、金属が使用できない場合はセラミックスや樹脂にする。さらに耐食性を追究するなら、最新のフッ素樹脂を使用するなど【材質の追究】はイワキが蓄積した貴重なノウハウなのですが・・・この続きは次号のお楽しみということで。

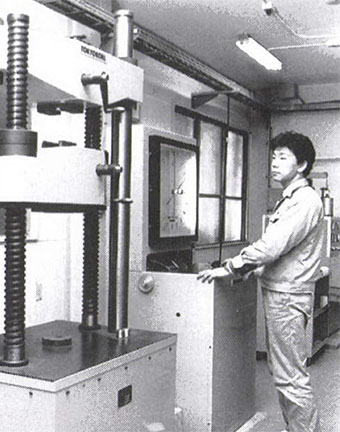

摩擦摩耗試験

「素材の追求」のため強度試験を行う

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

ページトップ