活用分野一覧

-

- 水処理分野

- 工業用水から家庭用水・飲料水まで、用途によって求められる滅菌、殺菌といった水処理を、高精度な制御技術で実現します。

-

-

- 新エネルギー分野

- 燃料電池をはじめ、二次電池、太陽電池など、次世代エネルギー技術に貢献する製品を、イワキは用意しています。

- おもな活用分野

-

- 食品分野

- 厳格な衛生基準が設けられる食品分野で、移送、混合・調合、洗浄プロセス等に安全・安心をお届けします。

- おもな活用分野

-

-

-

-

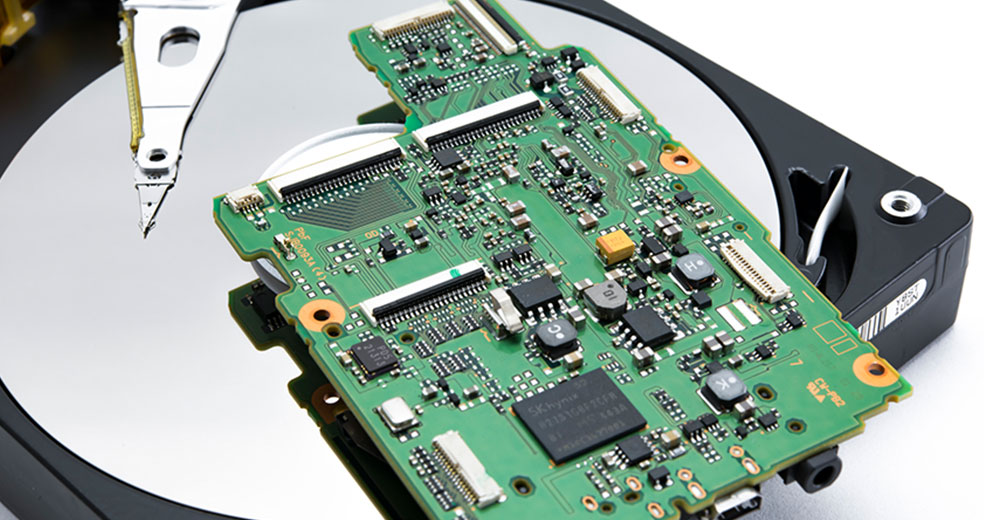

- 半導体・液晶分野

- パーティクルの発生・混入のない、極めてクリーンな環境を要求される半導体プロセス。イワキのポンプ技術は、ここでも生かされています。

- 分野別ソリューション

- Q&A方式で、ケミカルポンプに関するお悩みを解決するソリューションをご紹介します。