製品に関する情報

- カタログ、資料ダウンロード

-

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

- ダウンロード方法については、こちらをご覧ください。

- ※ダウンロードをするには、会員登録が必要です。

- イワキのサポート

- よくあるご質問、各種お問い合わせ、製品メンテンナンス動画など、イワキ製品のサポートについてご紹介します。

イワ気になるチャンネル

イワキメルマガ編集部こと「イワ気になる隊」が勝手に命名した『YTS四天王』のインタビュー、お楽しみいただけたでしょうか? 四人四色の語り口から、株式会社ワイ・テイ・エスという会社の体温、奥行き、そしてポンプ造りへの熱い思いを受け取っていただけたのではないかと思っております。

さて、YTSレポートの5回目は、お待たせしました!「The・おとなの工場見学」で、きっちりと締めくくりたいと思います。ここからイワキが全幅の信頼をおいているダイヤフラムポンプの数々が生まれてくるのだと思うと、ワクワクが止まりません。

YTSは、本社がある四街道工場と佐倉工場の2つを生産拠点としています。 まずはポンプ製造のメイン工場の佐倉工場から見学開始です!

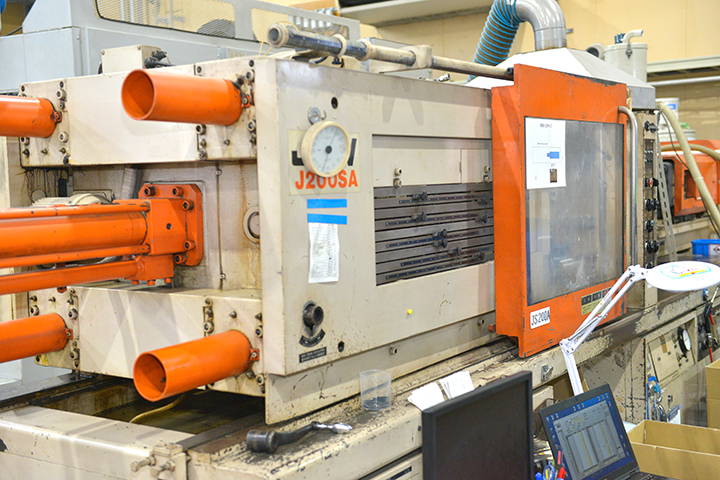

生産部長兼営業次長の寺井さんのあとに続いて、佐倉工場の中に入っていったイワ気になる隊。プラスチック射出成形エリアに足を踏み入れたその瞬間、「おおおーーーっ」「す、すごーーーい」と、驚きの声があちこちから聞こえてきます。インタビューで「たくさんある」とは聞いておりましたが、聞くと見るとでは大違いです。

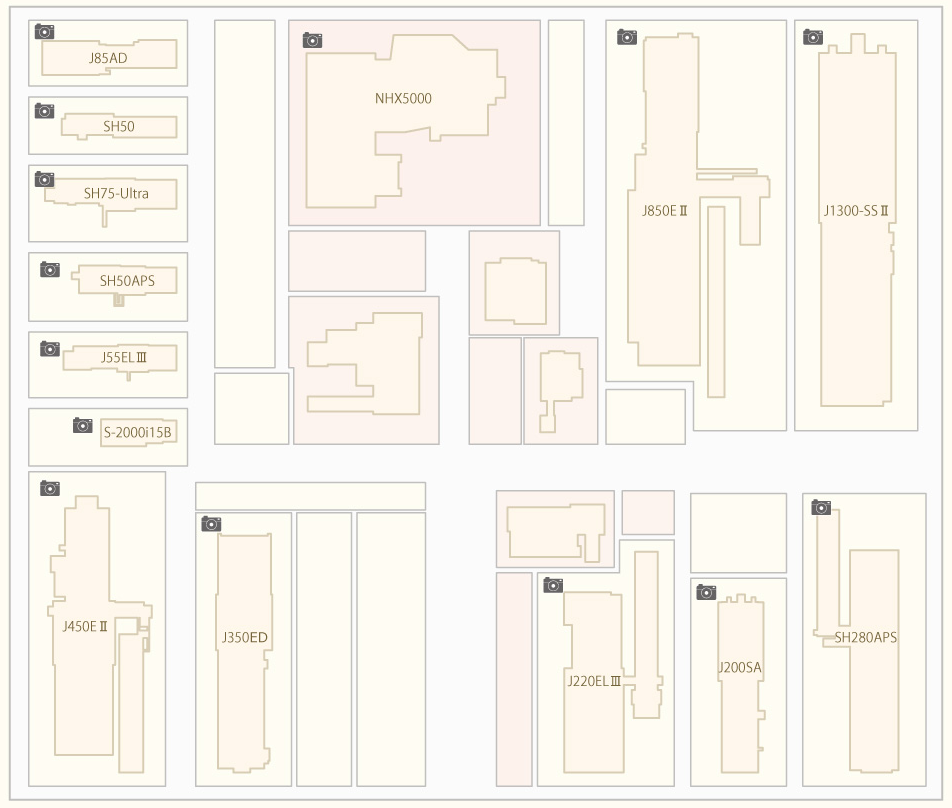

ここ、佐倉工場では、240坪ほどの工場の中に、15トンから1300トンのプラスチック射出成形機が、なんと11台も稼働しています。大きなマシンは大きなパーツを、小さなマシンは小さなパーツを生み出します。これらすべてのマシンを駆使して、樹脂パーツのすべてをゼロから作り上げているのです。

株式会社ワイ・テイ・エス 工場レイアウト https://www.y-t-s.co.jp/factorytour/layout.html

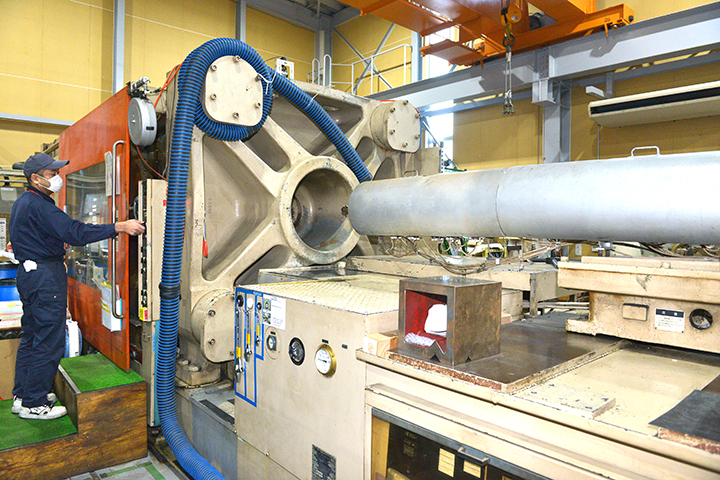

最初に見せていただいたのが、佐倉工場最大級のマシン「J1300ーSSII」です。あまりにも大きすぎて全体像が見えません!(笑) 多少年季は感じられるものの、装置自体はとても綺麗で、大切な道具を丁寧に扱う「ものづくりの心意気」がビシビシと伝わってきます。

まずはとくとご覧ください。まさに大迫力!ですよね。

原料となるのはビーズ状の樹脂。これを熱して「金型」に流し込み、理想のカタチのパーツを作り出していきます。強度と品質を担保するために、再生材(リサイクル)は一切使わず、バージンの材料だけを使っているのもYTSならではのこだわりです。

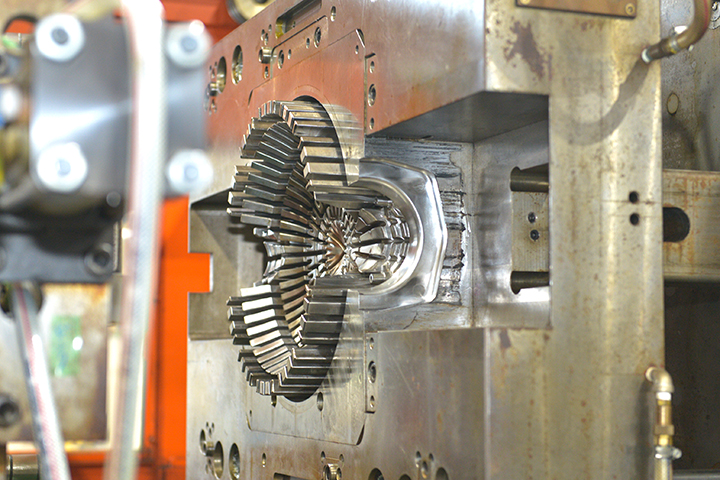

マシンのそばにサイズ違いのモデルが3体並んでいますが、このサイズや形状を決めるのが「金型」です。マシン本体にもさまざまなカスタマイズが施されているのですが、何がスゴイって、この「金型」にこそ、YTSならではの技術とノウハウがぎっしり詰まっているんです。

こちらが金型です。ずいぶんと手がかかっていることは、素人目にも十分にわかります。理想の形状、厚さ、強度を実現するために、YTSさんと装置屋さんが時間をかけて作り上げた技術の結晶です。じっと見ていると単なる「型」ではなく、ひとつの装置、いえ、頭脳を持った一体のロボットのように見えてきます。

── 下世話な話で恐縮ですが、ちなみにこちらで開発費はいかほど・・・

寺井「そうですね。家とか超高級外車が買えるくらいでしょうか(笑)」

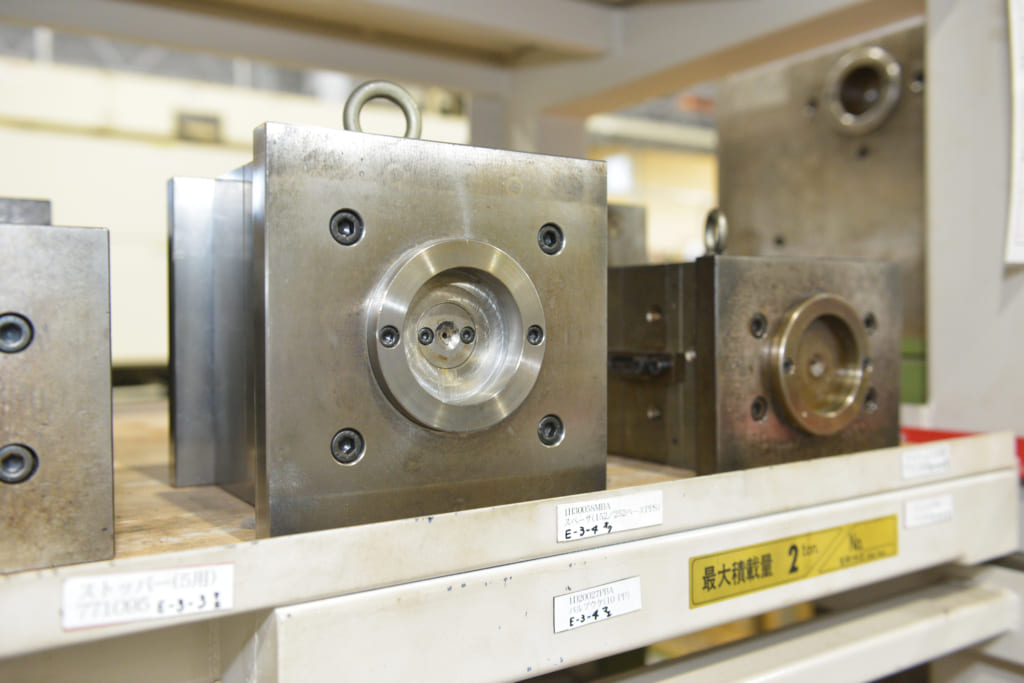

おお、なんと貴重な。ありがたみがさらに高まります。少し先へ進むと、整然と金型が並んでいるエリアがありました。あちらにも金型、こちらの棚にも金型、さながら「金型の森」といっても過言ではありません。こんな景色、なかなか見られるものではありませんよね。いくつくらいあるのでしょうか?

── 金型はどのくらいお持ちなのですか?

寺井「数ですか? そうですね、200か、300はあると思います。新しいパーツをつくるたびにどんどん増えてしまうので・・・(笑)」

パーツをゼロから作るために、それを作るための装置もまたゼロから作る・・・。

この複雑な金型を自社でも作れるところが、YTSさんの強みなのですね。イワ気になる隊、骨の髄まで納得いたしました!

たくさんのマシンが並び、いずれも加工するのに熱を使うというのに、そういえば工場内はとっても爽やか。この空間作りにも何か秘訣があるのでしょうか?

寺井「あ、よくお気づきですね。温度はプラスチック成形の寸法や精度に大きな影響を与えるので、徹底した温度管理をして、工場内はいつも一定の温度を保つようになっています」

── なるほどー。だから快適なんですね。

寺井「ここ、佐倉工場は24時間稼働するので、空調管理はものづくりにおける大事なひとつの要素だと考えているんです」

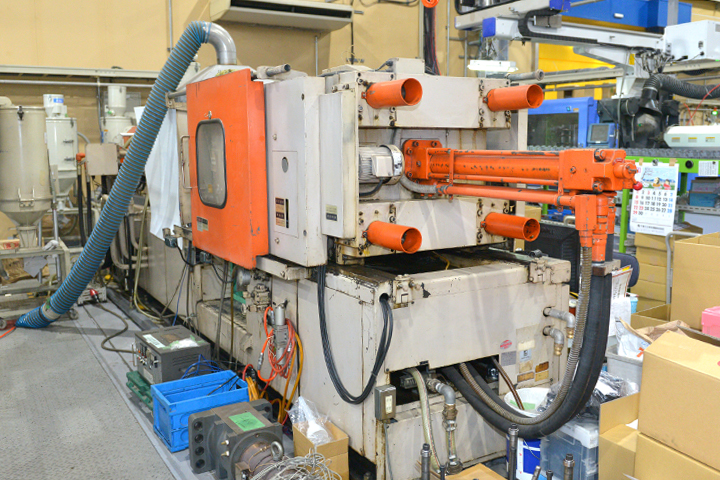

寺井「こちらが、弊社の創業者が一番最初に買ったプラスチック射出成形機です。今も現役で働いています」

おおーーっ! これが山田社長のインタビューの中に登場した、先代社長が一大決心して購入したという、あの伝説のプラスチック射出成形機なんですね! 山田社長のお話を伺ってからこうして実物を拝見すると、感慨もひとしおです。

失敗は成功のもととはよく耳にしますが、手痛い経験があってこそ、このマシンがここにあり、このマシンがあったからこそ、自社ですべてを作り出す道が開けたわけですから、まさにドラマを感じます。手入れが行き届いたマシンには、先代の思いと道具を大切に扱う社風が、今も生き生きと受け継がれているんですね。

ちなみに、買った当時は大きすぎて工場に入りきらず、「斜め」に置かれていたという逸話を持つマシンですが、今は気持ちよさそうに「まっすぐ」に置かれていました。

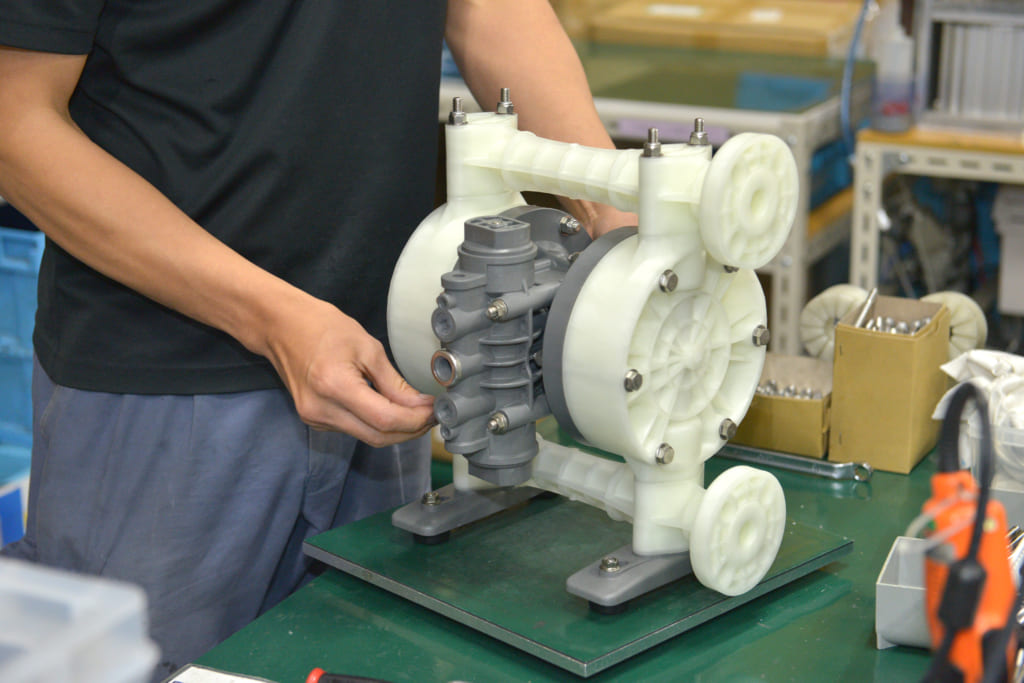

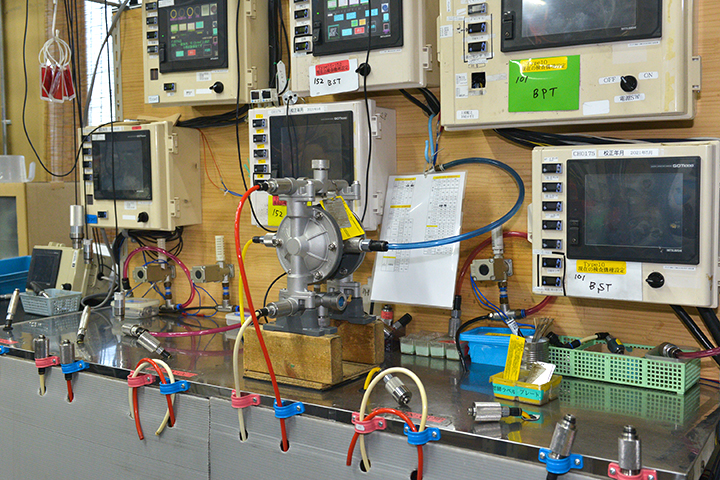

佐倉工場には、「プラスチック射出成形エリア」の他に「組立・検査エリア」があります。

想像していたよりもこじんまりとしたスペースでしたが、よく見るといろんなものが効率よく置かれ、気持ちが良いほど整理整頓が行き届いています。ここで前回のインタビューでお話くださった「朝受注→当日の夕方出荷」という神業が繰り広げられているんですね。

寺井「製品在庫を置かないので、このくらいの作業スペースで大丈夫なんです。ベースはトヨタの生産方式を取り入れていますが、細かいところは社員自らが工夫してくれています」

組み立てはセル生産方式を採用。基本は一人で、組み立てから検査までを一貫して行います。以前は流れ作業のスタイルをとっていた時代もあったそうですが、一人でやった方が効率が良いことがわかり、今ではこのスタイルが定着しています。

このシンプルな生産方式を支えているのが、オンリーワンの自社システムです。お客様からの注文を受けたあと、どのパーツが何個必要かといったリストが素早くプリントアウトされ、組み立てスタッフに渡されます。

実際にトレイに置かれたパーツを見せていただきましたが、本当に細やかな配慮が行き届いており、「間違えにくいしくみ」ができていることがわかりました。これが正確さとスピードを生み出す「YTSの中のチカラ」なのですね。

お忙しい作業中にもかかわらず、丁寧に見せていただきありがとうございました。

工場で働く皆さんの笑顔が素晴らしい佐倉工場、堪能させていただきました!

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

ページトップ