製品に関する情報

- カタログ、資料ダウンロード

-

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

- ダウンロード方法については、こちらをご覧ください。

- ※ダウンロードをするには、会員登録が必要です。

- イワキのサポート

- よくあるご質問、各種お問い合わせ、製品メンテンナンス動画など、イワキ製品のサポートについてご紹介します。

こんなところにイワキです

このコーナーでは、様々な分野で使われているイワキのポンプの中から、「え?こんなところに?!」と思っていただけるポンプの現場にスポットを当て、いろんなシーンで活躍するポンプを紹介しています。

できるだけ具体的な事例をご紹介したいのは山々なのですが、“大人の事情”からハッキリ社名などを明かせないケースも多く・・・そんな中でメルマガ編集部こと「イワ気になる隊」の取材をお受けくださる会社様は、本当にありがたい存在なのであります。

さて、今回快く突撃取材をお受けくださったのは、ホクレン農業協同組合連合会様 中斜里製糖工場。ホクレン様は北海道内のJAが出資して設立された組織で、北海道で農畜産業を営む生産者の方々へ向けて、資材の共有や技術支援など、様々なカタチで支援・サポートされています。

今回お伺いした中斜里製糖工場は、もうひとつの清水製糖工場とともに、てん菜事業本部の中核を担う製糖工場。甘いものには目が無いメルマガ編集部こと「イワ気になる隊」のメンバーは、「よし!北の大地で元気に働くポンプに会いに行くぞ!」と、羽田空港から始発便で飛び立ちました。離陸後間もなく窓の外を見ると、おおおっ、東の空からご来光が! 何だかとっても幸先の良いスタートになりました。(2019年3月8日取材)

2時間もかからず、あっという間に女満別(めまんべつ)空港へ。人生初の「網走」です。網走といえばオホーツク、流氷、そして極寒の最果ての地! というイメージ。しかも今年は半端ない寒波が押しよせ、1月には旭川でマイナス40度を記録したというニュースが鮮明に残っていたので、相当覚悟をしていったのですが、あれ? 雪、少な? ・・・空港の外に出てみても、う、さむっ・・・くないぞ・・・といった感じ。頭の中では、外に出た瞬間に顔に氷柱ができたり、バナナで釘が打てるイメージでしたので、少々拍子抜けでした。

女満別空港で合流したイワキ札幌営業所の内田主査はコートなしの背広姿。よく見るとセーターすら着ていません。何でも今年は記録的に雪が少なく、しかも「今日は本当にあったかい」ということでしたが、この季節に背広だけとは・・・さすが道産子、寒さにはお強いようです。

早速一行は内田主査の運転する営業車に乗り込み、中斜里(なかしゃり)製糖工場に向けて車を走らせること約1時間。どんどん視界の中に「白」のスペースが多くなっていきます。少ないとはいえ、東京住まいの「気になる隊」にとっては相当量の雪。左右には見とれるほど美しい銀世界が広がっておりました。

そんな中、白い景色の中にホクレン様の看板が見えてきました! いよいよです。

ちなみに中斜里製糖工場へのアクセスは、女満別空港から約60キロ(車で約1時間)、網走市街地からは約45キロ(車で約50分)。そして平成17年7月17日に世界遺産に登録された「知床五湖」まで約55キロ(車で約1時間15分)です。

(全て中斜里製糖工場の方から教えていただきました。詳しい情報、ありがとうございます!)

中に入ると、どどーん! ひ、広ーーーい! それもそのはず中斜里製糖工場の総敷地面積は約150ヘクタール。東京ドーム30個分の広さ、もっというとディズニーランド+ディズニーシーの約1.5倍だそうです。

この中斜里製糖工場ができたのは、昭和33(1958)年。整備が行き届いているためでしょうか、とても60年も経った工場には見えません。

それでは早速、北の大地で働くイワキのポンプの調査、開始です!

正面玄関を入ると、ホクレン様のビート糖全ラインアップがお出迎えをしてくれました。ここ中斜里製糖工場は、下段中央の「グラニュ糖」を専門に作っています。グラニュー糖ではなく「グラニュ糖」と表記するのがホクレン様流なんですよ。

今回ご対応いただいたのは、製糖課の葉山課長、加藤副課長、居石副課長、佐々木係長の4名様。お忙しい中ありがとうございます。まずは葉山課長から「ホクレンとはなんぞや」というご説明がありました。ホクレン様はJAが出資して設置された組織で、北海道農業の生産振興を図り、日本の食糧基地として、消費者の皆様に安全・安心で良質な農畜産物を供給していらっしゃるんです。

続いて「てん菜事業部」の概要を伺いました。ホクレン様には中斜里製糖工場のほかに、2つの工場があります。ひとつは上白糖やてん菜糖を製造する清水工場。もうひとつは女満別にある種工場です。ホクレン様はなんと、砂糖の原料となる「ビート(=てん菜)」の種から、管理・生産しているんです。

── え? 種から作っているんですか?

葉山「はい、ビートは〝2年草〟ですので、種子の生産に2年を要します。女満別種子工場ではそのビートの種の製造と、北海道に適した新品種の開発も行っています。製造した種子は生産者に販売され、作付されます」

── なんと、これぞまごうことなき国産100% いえ、ホクレン100%! 原料はもちろん、その種の品質にまで愛情を注いで育てているとは、素晴らしい「砂糖愛」を感じますね。

葉山「ビートは根っこの部分だけを使い、葉っぱは畑の肥料として使います。以前は重量制でしたが、昭和61年からビートに含まれる糖分で買取価格を決めています。ビートはたいへん甘くて、約1キロのビートから170gの砂糖が取れるんですよ」

── へぇ〜、そうなんですね。そんなビートを使って、中斜里製糖工場では、毎日どのくらいの砂糖を作っているんですか?

葉山「1日の原料処理能力は、約6,000トンです」

製糖工場の製造能力は、1日にどれだけビートを切れるか(截断処理できるか)で表すそうです。

「へぇ〜、そうやって表すのか」と、そこだけでも新鮮だったのですが、飛躍的な拡張にまたまたびっくり。昭和33年の操業当時は1,200トンだった原料処理能力は、平成元年から3年間かけて行った改修工事により、6,023トンにまで一気に増えたといいます。その規模、なんと5倍! そして平成29(2017)年に作った砂糖の総量、なんと15万4千トン!

もう数字が大きくなりすぎて、どのくらいの量なのかよくわかりませんが、そんな膨大な量の砂糖も、1kgあたり170gの砂糖となるビートをひとつひとつ刻んで作られているというこの紛れもない事実に、とても雄大なロマンを感じてしまいました。北海道はでっかいどう〜。

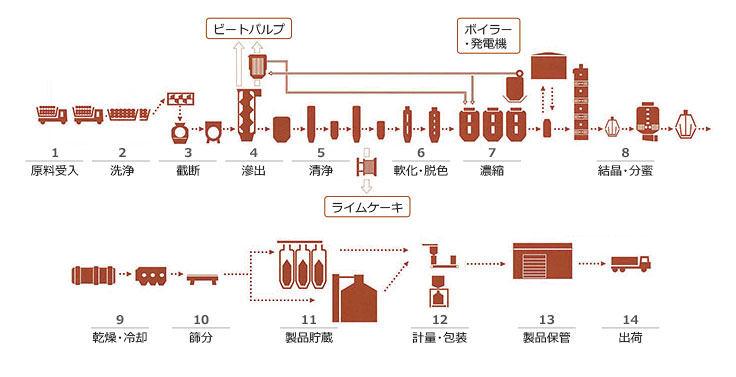

日々お世話になっている砂糖ですが、「どうやって作られるか」まで思いを馳せることはあまりないと思います。せっかくの良い機会ですので、一からご教授いただきました。これが「最も自然に優しい中斜里製糖工場の製糖システム」です。

どのあたりが「自然に優しい」のかというと、ひとつは余計な資材を極力使わないこと。一度結晶化した砂糖をさらに遠心分離機にかけているのも、資材を使わずに純度の高い砂糖を作り出すために考え抜かれた製法です。そして徹底した省エネシステムです。中斜里工場の電気は全て自家発電なのですが、タービンを回して作る水蒸気をできる限り再利用し、複数の工程で効率良く使えるよう工夫されています。限りある資源を大切に使うその気持ちが、工場全体のシステムに現れているんですね。

葉山「中斜里製糖工場は、ビートの栽培時期に合わせて10月から稼働し、ひとたび動かしたら4月までの約6ヶ月間ノンストップで動き続けます。その期間は止めないことがいちばんの省エネにつながるんです」

なるほど、止めないことが省エネ・・・。目からウロコが落ちた気持ちでしたが、一気に作り出す製造プロセスでは、ポンプも動き続けることが必須。イワキのポンプはちゃんとお役目を全うできているのでしょうか。

では、いよいよイワキのポンプに迫ってみたいと思います。

── 「一度動きだしたら半年間は眠らない」中斜里工場で、どの工程でイワキのポンプは使われているんですか?

佐々木「メインとなるのは8の工程で結晶と蜜に分けたものを次の工程に搬送するときに、イワキのサニタリーロータリーポンプを使っています」

イワキのポンプとの出会いはかれこれ17〜8年前、連続結晶缶を入れたタイミング。当時の中斜里製糖工場のみなさんを悩ませていたのが「ポンプの振動」でした。

佐々木「蜜は糖度も粘度も高く、とにかくベタベタ。しかも80〜90度という高温で、配管の中を一気に流さなければなりません。ポンプの振動により配管やその他の設備に亀裂が生じたら、それこそ一大事です」

そんなとき、風の噂でイワキは振動対策に実績があることがわかり、試してみることになりました。

居石「定量ポンプの小さいものなど、ほかの工程でもイワキのポンプは昔から使っていましたから、名前はよく知っていました。すんなり受け入れたと記憶しています」

衛生面、吸い込む速度、流量、高温に耐えうるかなど、妥協できない点はいろいろありましたが、決定的だったのは、従来使っていたポンプとの構造の違いでした。

加藤「実際に使ってみると、驚くほど振動が少ないんです。これならいける! と判断し、イワキさんに決めました」

それで今では分蜜工程に横並びに3台、違う場所に1台、計4台のサニタリーロータリーポンプが、しっかりと製糖工程を支えています。

葉山「今までの実績を評価して、同じサニタリーロータリーポンプをもう一台入れようかと、現在検討しているところなんです」

── ありがとうございます! ぜひよろしくお願いします。

イワキのポンプを選んだでよかったもうひとつの理由は、メンテナンスのしやすさにもありました。

加藤「ポンプを開けてみると構造が実にシンプルなんですよね。開けやすいし、清掃もしやすいし、組み立ても簡単。メンテナンスは我々工場の人間だけでできるのも、すごく助かっています」

居石「なんやかんやで17年間、一度も止まってない。トラブルゼロですからね」

内田「いや〜、それはホクレン様が上手に使ってくれているからですよ」

さきほども言ったように、中斜里製糖工場は10月から4月までノンストップ。そんな過酷な状況に耐えられるのも、残りの半年の間じっくり時間をかけて、丁寧にメンテナンスを行うからに他なりません。イワキのポンプの底力に加え、中斜里製糖工場の皆さんのメンテナンス力。この2つの相乗効果が「トラブルゼロ」というミラクルを作り出しているのでしょう。

佐々木「イワキさんに出会う前は、液が上がらない、このポンプなにやってんだ? なんてこともありましたし、気づいたらタンクがいっぱいになりそうになったので、慌てて流量を下げた・・・なんてこともありましたが、イワキのポンプを使いだしてから、そういう危ないことも一切なくなりましたね」

居石「ほんと、平和、です(笑)ドラマにならなくてすいません」

いえいえ。平和な日々こそドラマです。当たり前のことが当たり前にできるイワキのポンプって、地味だけどかっこいい。まさに縁の下の力持ち! そんなことを改めて思った「イワ気になる隊」でした。

それでは、実際にどんな風に動いているのか? いよいよ「働く現場」へ向かってみることにしましょう。大人の工場見学です。

この続きはまた来月号の後編でお届けしたいと思います。どうぞ、楽しみにお待ちくださ~い♪

| 所在地 | 〒099-4196 斜里郡斜里町字川上111番地 |

|---|

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

ページトップ