製品に関する情報

- カタログ、資料ダウンロード

-

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

- ダウンロード方法については、こちらをご覧ください。

- ※ダウンロードをするには、会員登録が必要です。

- イワキのサポート

- よくあるご質問、各種お問い合わせ、製品メンテンナンス動画など、イワキ製品のサポートについてご紹介します。

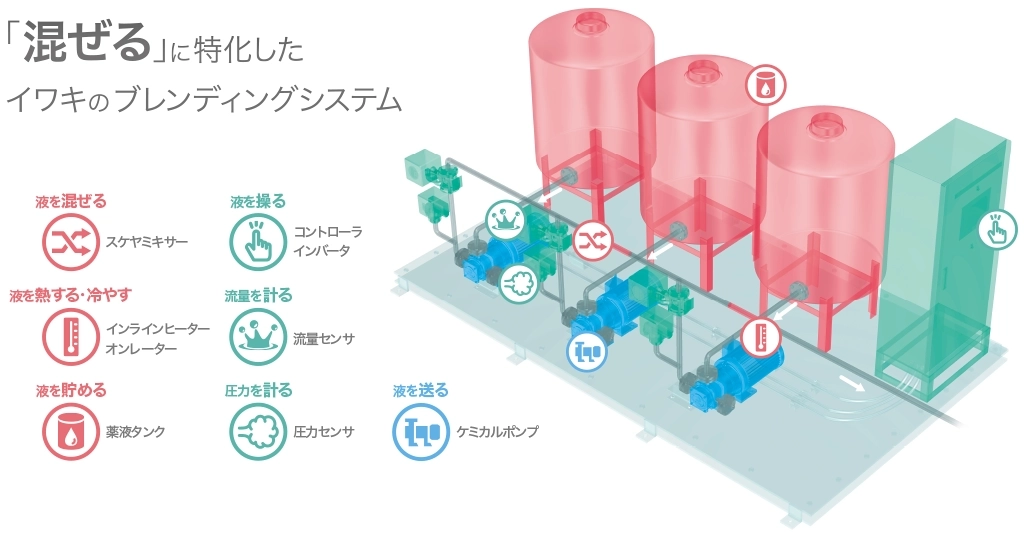

配管につなぐだけで効率よく混合。電源不要のシンプルな構造で洗浄も容易です。

流体の加熱・冷却が思うがままに。最適な流体温度で混合できます。

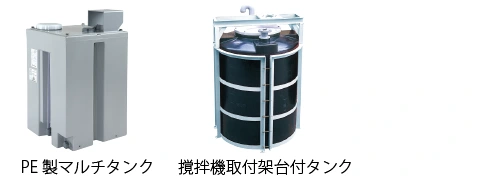

優れた耐衝撃性・耐薬品性。あらゆる薬液注入ニーズに対応します。

優れた制御性・操作性。安全に流体をコントロールします。

小型・軽量のシンプル構造を採用。さまざまな液種に対応します。

確かな品質と実績であらゆる用途にご利用いただけます。

ご希望のレイアウト・用途に応じてご提案します。また、施工・試運転の立ち合いはもちろん、導入後の巡回点検やメンテナンスもお任せください。システム全体のライフサイクルを考慮した最適な更新計画もご提案しています。

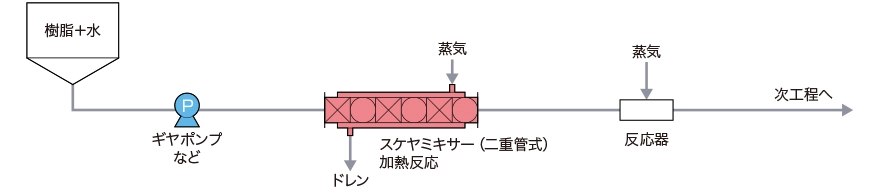

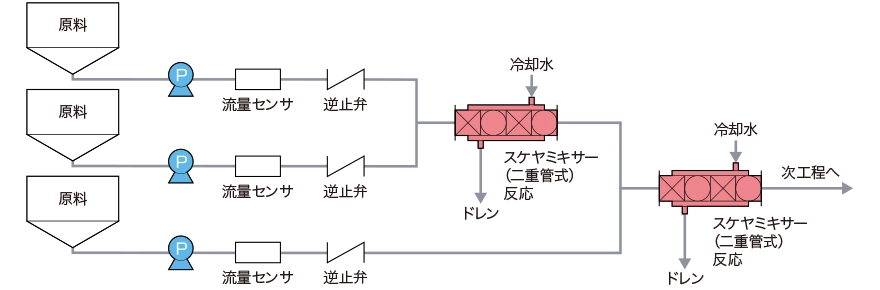

化学・ポリマー

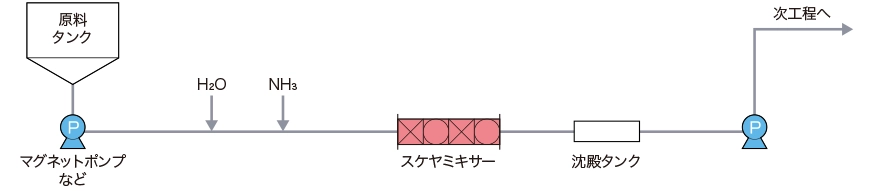

硫安製品に際し、硫酸にアンモニアガスなどを吸収反応させます。

管内を加圧し、溶媒である水の温度を100℃以上にすることで、樹脂と反応させます。

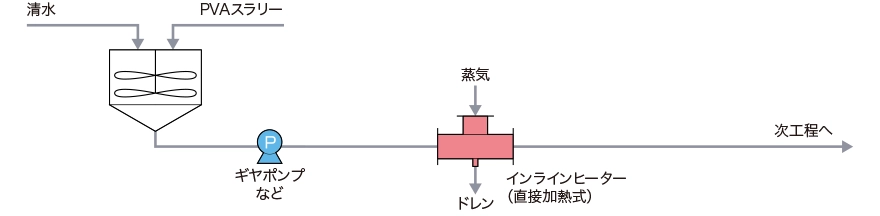

紙・パルプ

PVAと水を混合し、加熱により溶解したPVAを連続製造します。

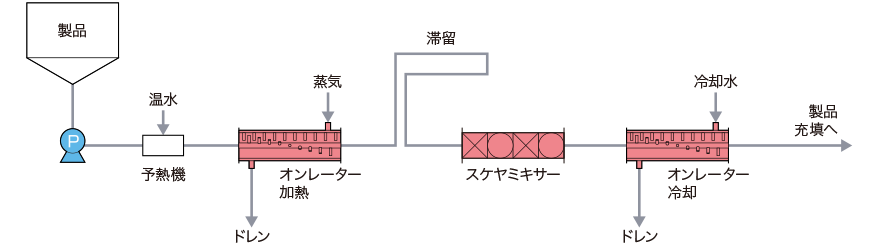

食品

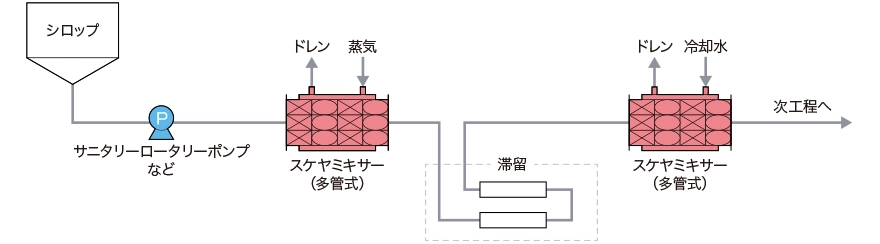

製品を一定温度に加熱・保持し、速やかに冷却し、均一の製品にします。伝熱面での局所加熱による、変色や焦げの発生を防ぎます。

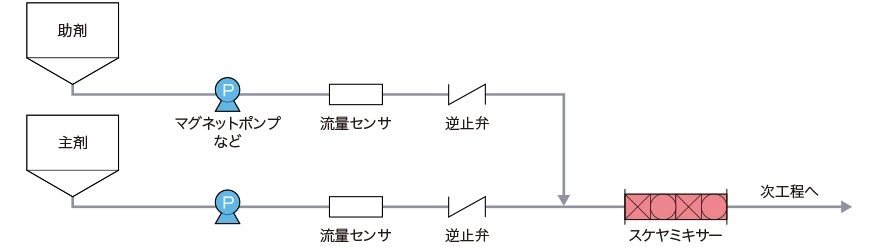

化粧品

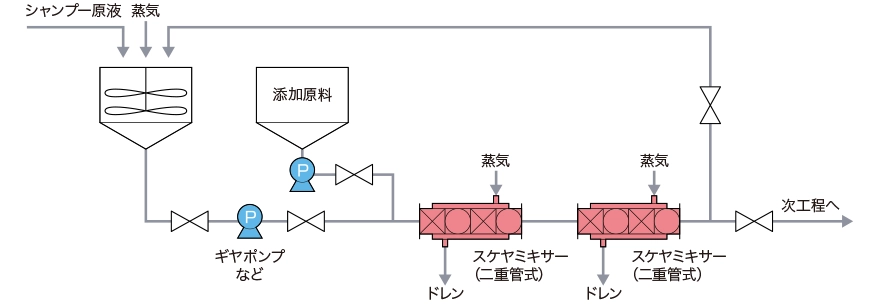

原液に添加原料を注入し、均一に混合しながら加熱します。

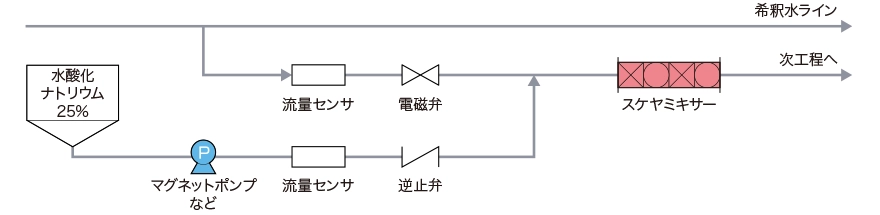

電子・半導体

![]()

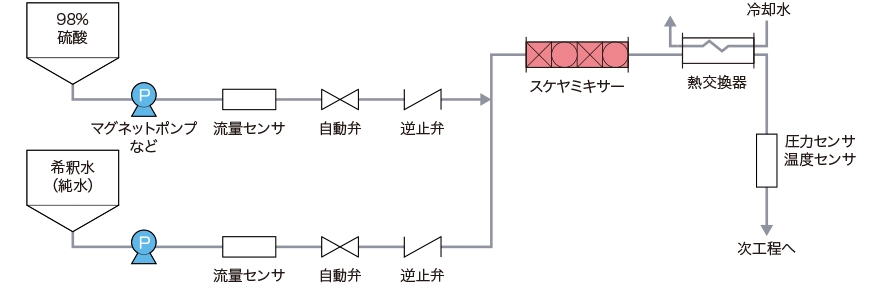

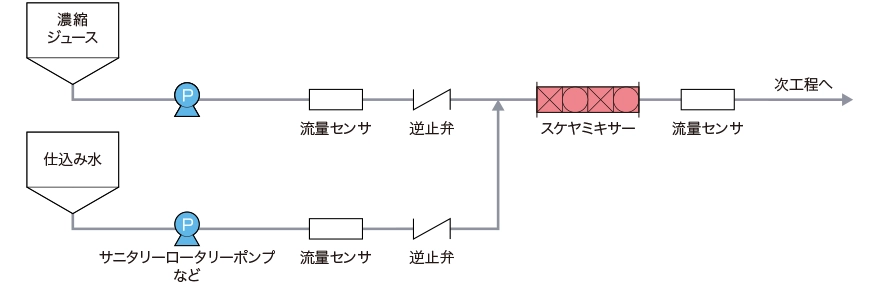

半導体製造の洗浄工程で使用する洗浄液を希釈して、連続的に供給します。

医薬品

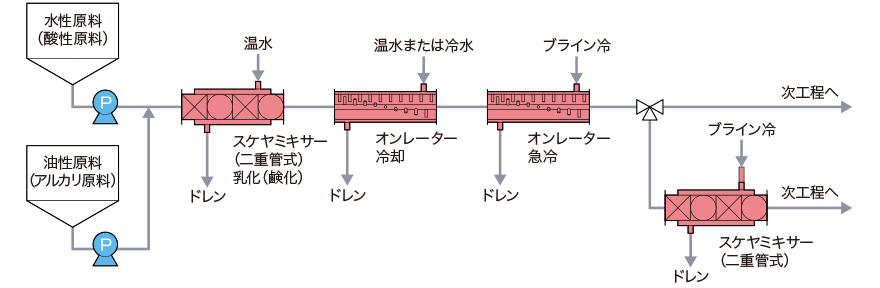

2液をポンプでスケヤミキサーに送液し、反応・乳化します。その後、オンレーターで冷却・急冷し、製品によってはさらにスケヤミキサーにて冷却します。

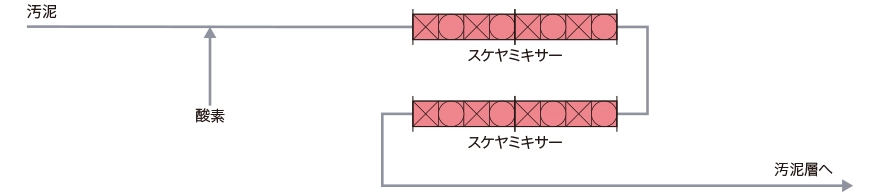

水処理

水処理を行うため、汚泥に酸素を分散溶存させ、処理能力を上げます。

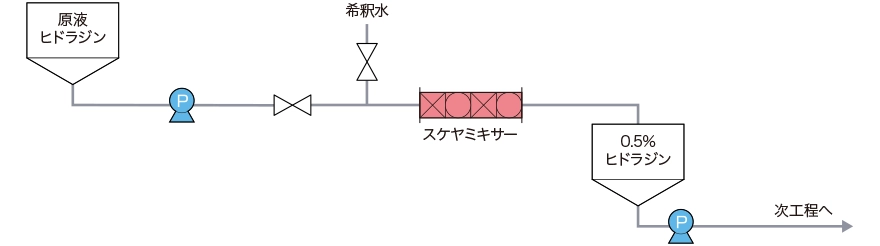

その他

薬品(ヒドラジン)を希釈して、混合均一濃度にして注入します。

保持時間を一定にするために、スケヤミキサーにより、均一な流れとして滅菌を確実に行います。

製品資料データ、カタログ、取扱説明書を会員サイトからダウンロードできます。

ページトップ